Management Summary

SPARETECH gelingt die digitale Innovation für das industrielle Ersatzteilmanagement. Durch den Einsatz intelligenter Software und moderner Algorithmen ist SPARETECH der erste Anbieter, der fehlerhafte Stammdaten seiner Kunden automatisch identifizieren und durch die richtigen Informationen des Original-Ersatzteil-Herstellers aktualisieren kann. Somit lassen sich nicht nur die Anlagenverfügbarkeit erhöhen und Kosten sparen, sondern auch die Lagerbestände im Produktionsverbund um bis zu 25% reduzieren.

Das ewige Ersatzteil-Dilemma

Eine Anlagenstörung tritt auf – tägliche Realität in jedem produzierenden Unternehmen. Ist der Maschinenausfall auf ein defektes Bauteil zurückzuführen, beispielsweise einen Lichtsensor oder einen Hydraulikzylinder, wird dieses Teil schnellstmöglich ersetzt, um die Anlage wieder instand zu setzen. Das geht nur dann, wenn das benötigte Ersatzteil vorrätig ist. Denn aufgrund der enormen Vielfalt an Ersatz- und Verschleißteilen ist es sowohl physisch (Lagerplatz) als auch wirtschaftlich (Lagerverwaltungskosten) nicht möglich, alle Teile für den gesamten Maschinenpark vorrätig zu halten. Prekär wird es daher, wenn das dringend benötigte Ersatzteil nicht vorrätig ist. Das kostet Zeit und Geld.

Im Einzelfall kann ein unvorhersehbarer Maschinenausfall hunderttausende von Euro kosten, wenn nicht noch mehr. In einem durchschnittlichen Automobil-Produktionswerk fallen auf diese Weise jährlich bis zu 15 Mio.€ an. Kostenaufschläge für die kurzfristige Beschaffung der kritischen Teile werden in Kauf genommen, um die Ausfallkosten der Maschine gering zu halten.

Der heutige Markt für das industrielle Ersatzteilmanagement ist charakterisiert durch isolierte Insellösungen. Maschinenhersteller versuchen durch vernetzte Anlagen direkten Zugang zum Kundensystem zu erhalten und automatische Bestellungen (i.S.v. Predictive Maintenance) auszulösen. Das Aftersales-Geschäft bildet heute mit 50-60% den größten Umsatzbaustein von Maschinen- und Anlagenherstellern. Problematisch hierbei ist, dass die Anlagenbetreiber mit mehreren Maschinenherstellern arbeiten und dadurch keinerlei Transparenz mehr über Gleichteile in ihrem Maschinenpark haben. Zudem werden die Betreiber Opfer des Agency-Problems, da sie keine Möglichkeit haben, die Preise für die benötigten Ersatzteile transparent zu vergleichen. Neben den Preisen führt dies zu überhöhten Beständen, hohen Lagerverwaltungskosten und überdurchschnittlicher Kapitalbindung. Abbildung 1 veranschaulicht das Problem.

Abbildung 1: Isoliertes Ersatzteilemanagement heute

Die Konsequenzen einer schlechten Ersatzteil-Verfügbarkeit lassen sich wie folgt zusammenfassen:

- Hohe Beschaffungskosten für (kurzfristige) Ersatzteil-Bestellungen

- Hoher manueller Personalaufwand für die Lager- und Stammdatenverwaltung

- Hohe Bestände und Kapitalbindungskosten, da die einfachste Lösung Verfügbarkeitsprobleme zu kaschieren, in der Anhäufung von Ersatzteilbeständen liegt

Muss das so sein? Nein.

Durch den Einsatz intelligenter Software bietet SPARETECH.io erstmals eine Lösung für das Verfügbarkeitsproblem von Ersatzteilen für Maschinen und Anlagen. Die Basis hierfür bildet

SPARETECH’s industrieübergreifende und unabhängige Produktdatenbank für Maschinenersatzteile. Durch den Einsatz einzigartiger Software und moderner Algorithmen ist SPARETECH in der Lage, fehlerhafte Stammdaten seiner Kunden zu identifizieren und die „richtigen“ Informationen des Original-Ersatzteil-Herstellers bereitzustellen. Somit lassen sich nicht nur die Anlagenverfügbarkeit erhöhen und Kosten sparen, sondern auch die Lagerbestände im Produktionsverbund um bis zu 25% reduzieren.

Ursachenanalyse first

Vor der Lösungsskizze ist es jedoch wichtig, die tatsächlichen Problemursachen zu identifizieren. Diese lassen sich entlang eines typischen Ersatzteilmanagement-Prozesses darstellen (Abbildung 2).

Abbildung 2: Problemursachen im Ersatzteile-Management-Prozess

Problemursachen 1-4: Manuelle Datenpflege im ERP-System

Angenommen, ein Ersatzteil wird aufgrund eines Ausfalls oder der Ankündigung eines Ausfalls (Qualitätsproblem) benötigt. Um diesen Zustand zu beheben, begibt sich der zuständige Mitarbeiter der Instandhaltung im ERP-System auf die Suche nach dem Ersatzteil, kann es jedoch nicht finden. Dafür können verschiedene Ursachen vorliegen:

- Das Teil wurde noch nie im System angelegt und bestellt

- Das Teil wurde fehlerhaft angelegt (z.B. Tippfehler in Artikelnummer oder Typenbezeichnung)

- Die Suche des Mitarbeiters erfolgt fehlerhaft (falsche Artikelnummer in Suchfeld eingegeben)

- Keine Transparenz darüber, welche Teile ggf. im eigenen Produktionsnetzwerk verfügbar sind

Für alle vier Ursachen ist der Mensch die potenzielle Fehlerquelle, beziehungsweise im ersten Fall der Engpass: die Tatsache, dass beim Kauf einer neuen Maschine nicht alle Teileinformationen (Stückliste) initial in das ERP-System übertragen werden, liegt schlicht daran, dass dies bei manueller Anlage (durch einen Menschen) mehrere Wochen oder Monate dauern würde – und dabei fehleranfällig ist.

Ist das benötigte Ersatzteil nicht im System zu finden, erfolgt die Neu-Anlage und erste Bestellung. Sollte es fehlerhaft angelegt worden sein, sind Lagerbestände ohne Umschlag („Nulldreher“) zu erwarten und ein unnötig überfülltes Lager, da Sachnummern physisch gelagert werden, die keinen Verbrauch mehr haben.

Problemursachen 5 und 6: Keine Transparenz darüber, woher das Ersatzteil schnellstmöglich und kostengünstig bezogen werden kann

Ist das Ersatzteil erst einmal angelegt, stellt sich die Frage, woher es schnellstmöglich und kostengünstig bezogen werden kann. Am Markt gibt es heute keine übergreifende Lösung, die diese Transparenz bietet. Die manuelle Suche über Internetplattformen wie Google, Bing, (o.a.) ist aufwendig und liefert überwiegend technische Produktinformationen des Ersatzteil-Herstellers oder Anlagenverkäufers. Darüber hinaus kann man hier schwer von kostengünstigen Produkten ausgehen, da die Anbieter am höchsten gerankt werden, die am besten SEO arbeiten oder das meiste Geld für die Anzeigen zahlen.

Ein verbindliches Angebot erhält der Kunde lediglich über die unzähligen Kundenportale der Hersteller oder per Anruf beim Kundenservice. Dieser Vorgang ist zeitintensiv, was insbesondere im ungeplanten Störungsfall unnötig Zeit und Geld kostet. Ein Marktplatz, ähnlich zu Amazon oder ebay, für industrielles Ersatzteilmanagement existiert heute nicht.

Ein weiteres Problem ist, dass innerhalb einer Unternehmensgruppe keine standortübergreifenden Informationen über Ersatzteil-Verfügbarkeiten ausgetauscht werden. Häufig liegt dies nicht am mangelnden Willen zur Kooperation, sondern an Hürden auf der IT-Seite. Erschwerend kommt hinzu, dass eine schlechte Stammdatenqualität bei allen beteiligten Akteuren im Produktionsnetzwerk etwaige Kollaborationsbemühungen zunichtemacht. Netzwerk-Skaleneffekte können schlicht nicht realisiert werden, weil die Daten nicht verfügbar gemacht werden können, und darüber hinaus nicht vergleichbar und zum Teil fehlerhaft sind.

Daraus lassen sich folgende Ursachen zusammenzufassen:

- Keine (Preis-)Transparenz entlang existierender Anbieter von Ersatzteilen (Alternativen), und dadurch hohe Beschaffungskosten

- Geringe Stammdatenqualität (z.B. Im ERP System sind doppelte und dreifache Sachnummern hinterlegt; falsche Einträge)

- Es existiert keine Ersatzteil-Kollaborationsplattform um Skaleneffekte im Produktionsnetzwerk realisieren zu können

SPARETECH.io als Lösung

Um das industrielle Ersatzteilemanagement zu revolutionieren, hat es sich das Stuttgarter Unternehmen SPARETECH GmbH zur Aufgabe gemacht, die oben identifizierten Problemursachen zu lösen.

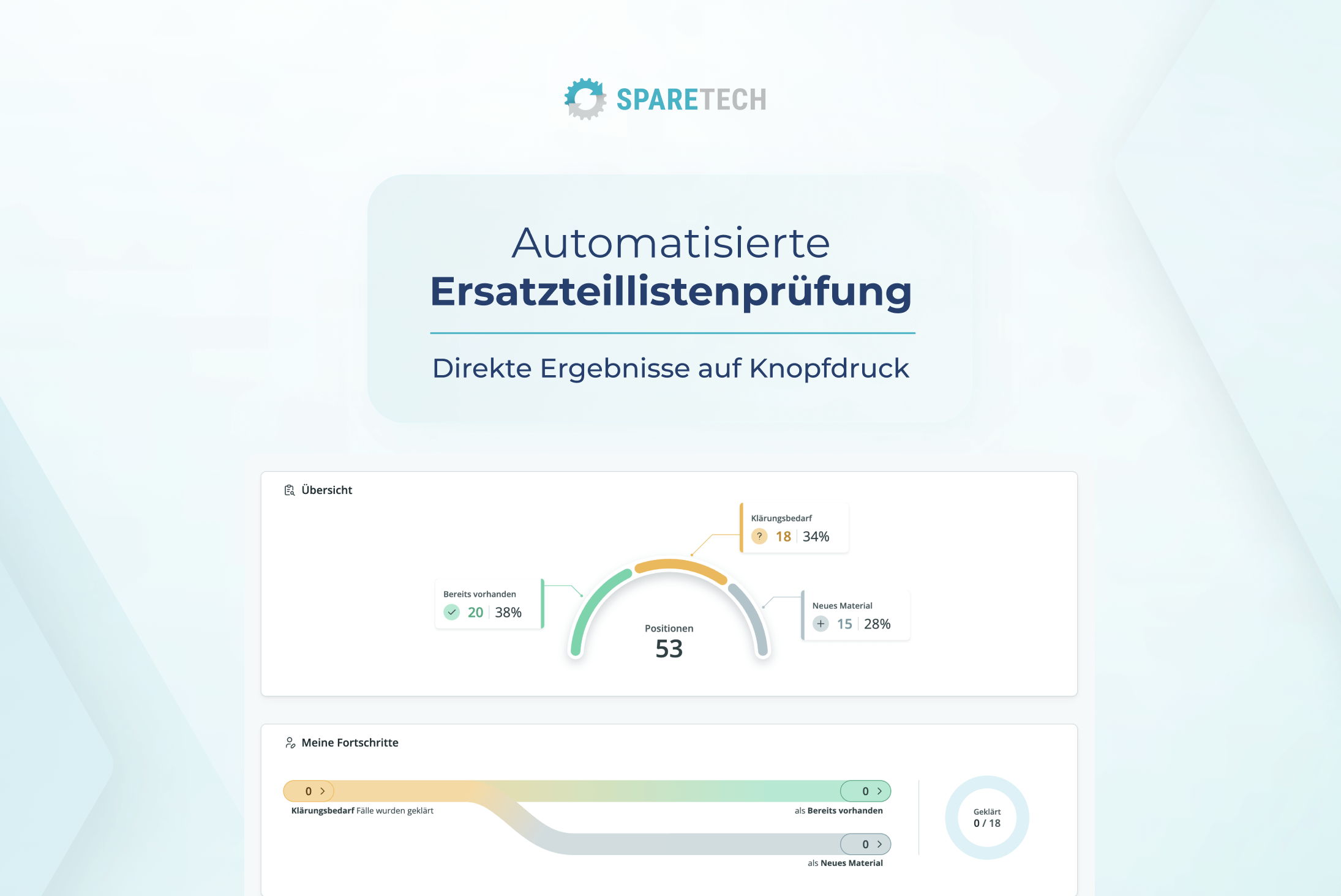

SPARETECH verfügt über die größte, industrieübergreifende und unabhängige Produktdatenbank für Maschinenersatzteile. Durch den Einsatz intelligenter sowie einzigartiger Software und moderner Algorithmen ist SPARETECH in der Lage, fehlerhafte Stammdaten seiner Kunden zu identifizieren und die „richtigen“ Informationen des Original-Ersatzteil-Herstellers bereitzustellen. Um dies zu ermöglichen, können Kunden ihr ERP-Stammdaten in ihrem privaten SPARETECH-Account hochladen und auf Fehler überprüfen lassen. Darüber hinaus lassen sich alle Stücklisten aller Anlagen im Maschinenpark hochladen und durch den SPARETECH-Matching-Algorithmus im gewünschten ERP-Format als Export-Datei erzeugen. Gleichzeitig werden Duplikate erkannt, sodass sich im Ergebnis ein fehlerfreier „digitaler Zwilling“ ohne redundante Stammdaten erzeugen lässt. SPARETECH wird auf diese Weise zum Enabler für jegliche Digitalisierungsprojekte und zum festen Partner auf dem Weg zur Industrie 4.0.

Werden SPARETECH-Accounts innerhalb eines Produktionsnetzwerk verknüpft, so lässt sich im Störungsfall erkennen, an welchem Standort das benötigte Ersatzteil grundsätzlich im ERP-System geführt wird. Ein Austausch mit den Kollegen genügt, um herauszufinden, ob das Ersatzteil schnell zur Verfügung gestellt werden kann. Auf diese Weise lassen sich Skaleneffekte im eigenen Unternehmensnetzwerk realisieren. Und im Falle unternehmensübergreifender Kollaboration auch darüber hinaus. Abbildung 3 veranschaulicht das Lösungsmodell.

Abbildung 3: Die SPARETECH-Lösung

Darüber hinaus arbeitet das SPARETECH-Team an einer Marktplatz-Lösung, damit Kunden aus verschiedensten Industrien die Möglichkeit haben, verschiedene Beschaffungs-Optionen für kurzfristig benötigte Maschinenersatzteile zu vergleichen. Ebenso bietet sich die Chance, alte Ersatzteile, die noch physisch gelagert, aber nicht mehr benötigt werden, an potenzielle Interessenten zu veräußern. Sozusagen eine Mischung aus Amazon und ebay für industrielles Ersatzteilmanagement.

Kontaktieren Sie uns jetzt, um Ihren kostenlosen Demo-Zugang zu erhalten.

Wir freuen uns auf die Zusammenarbeit mit Ihnen.

Ihr SPARETECH-Team